La eficiencia energética y la confiabilidad de los sistemas eléctricos en las industrias son aspectos cruciales que influyen en la productividad y el rendimiento de cualquier operación industrial. Sin embargo, hoy en día, el estudio y revisión de rendimiento de cualquier sistema, equipos o aparatos electrónicos son necesarios para aprovechar y asegurar su productividad presente y futura.

Por lo que, un estudio de calidad de energía se ha convertido en una herramienta esencial para evaluar y optimizar estos sistemas. En este artículo, exploraremos ¿qué es?, ¿para qué sirven?, sus ventajas y qué tipos de equipos eléctricos industriales requieren este tipo de estudio, de esta manera podrás asegurar la calidad y el servicio de cualquier sistema o equipo en la industria. Sigue leyendo para saber más.

¿Qué es un estudio de calidad de energía?

También conocido como estudio de calidad de la energía eléctrica en un entorno industrial, es un análisis exhaustivo de los parámetros eléctricos que afectan la calidad de la energía en un sistema dentro de una fábrica, una empresa o una industria en general.

Sin embargo, ¿qué sistemas o parámetros son los que se analizan? Estos parámetros incluyen: voltaje, corriente, frecuencia, armónicos, transitorios, caídas de tensión y fluctuaciones, entre otros.

El objetivo principal es identificar cualquier problema o anomalía que pueda afectar el funcionamiento de los equipos industriales en el presente y que puedan afectar el futuro de los mismos, reduciendo así problemas, costos y aumentando la calidad de los sistemas y de la producción.

No obstante, y para una mejor comprensión, en los siguientes párrafos se describe con mayor precisión el porqué de un diagnóstico de este tipo.

¿Para qué sirve un estudio de calidad de energía?

Un estudio de calidad de energía sirve para varios propósitos fundamentales en el entorno industrial, a continuación se presentan las claves más importantes.

Diagnóstico de problemas

El estudio permite identificar problemas de calidad de energía, como caídas de voltaje, armónicos, sobretensiones y fluctuaciones, que pueden causar fallos en los equipos y pérdida de producción.

Optimización del rendimiento

El análisis de la calidad de energía proporciona información valiosa para optimizar la eficiencia de los equipos eléctricos, reduciendo pérdidas de energía y mejorando la confiabilidad de los procesos.

Cumplimiento normativo

Cumplir con los estándares de calidad de energía es esencial para evitar sanciones regulatorias y garantizar la seguridad en el lugar de trabajo. Estas sanciones pueden ir desde pagos económicos, hasta el cierre total o parcial de las industrias.

Ahorro de costos

La corrección de problemas de calidad de energía puede reducir el desgaste de los equipos, aumentar su vida útil y disminuir los costos de mantenimiento y reparación.

Protección de equipos sensibles

Los equipos electrónicos sensibles, como variadores de frecuencia, PLCs y servidores, entre otros, son particularmente vulnerables a problemas de calidad de energía. Un estudio adecuado ayuda a proteger estos activos críticos.

¿Cómo realizar un estudio de calidad de energía en las industrias?

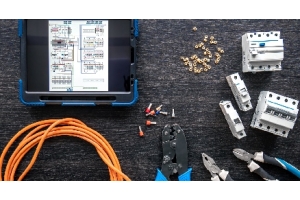

Ejecutar un estudio de calidad en las industrias requiere de equipos y materiales eléctricos industriales, para llevar a cabo mediciones precisas y recopilar datos esenciales. A continuación se describe, a grandes rasgos, cómo se efectúa un estudio de calidad de energía.

Proceso general de un estudio de calidad de energía

Planificación y preparación

El primer paso implica la planificación del estudio, identificando los objetivos, las áreas críticas, los equipos sensibles y las necesidades de medición. Se debe coordinar con el personal de la instalación para minimizar las interrupciones durante el estudio.

Instalación de equipos

Los analizadores de calidad de energía se instalan en ubicaciones estratégicas de la instalación, generalmente en puntos de medición críticos como paneles de distribución, subestaciones, o cerca de equipos sensibles.

Recopilación de datos

Durante un período de tiempo determinado, los analizadores registran los parámetros eléctricos. Esto puede variar desde unas pocas horas hasta varios días, dependiendo de los objetivos del estudio y la complejidad de la instalación.

Análisis de datos

Una vez completada la recopilación de datos, se descargan en el software de análisis. Aquí, se examinan las mediciones en busca de problemas de calidad de energía, como armónicos, sobretensiones, caídas de voltaje, transitorios y otros.

Generación de informes

Se elaboran informes detallados que resumen los hallazgos del estudio, destacando los problemas identificados, sus posibles causas y las recomendaciones para su corrección.

Acciones correctivas

Basándose en los resultados del estudio, se pueden tomar medidas para corregir los problemas de calidad de energía, que podrían incluir la instalación de filtros de armónicos, reguladores de voltaje, sistemas de respaldo, o modificaciones en el diseño eléctrico.

Monitoreo continuo

Es recomendable establecer un programa de monitoreo continuo de la calidad de energía para detectar problemas a tiempo y garantizar que los sistemas eléctricos funcionen de manera óptima.

Tipos de equipos industriales que requieren un estudio de calidad de energía

No todos los equipos industriales requieren el mismo nivel de atención en términos de calidad de energía. Algunos de los equipos más sensibles que comúnmente requieren un estudio de calidad de energía incluyen los siguientes.

Variadores de frecuencia (VFD)

Los VFD son utilizados para controlar la velocidad de motores eléctricos. Son muy sensibles a las fluctuaciones de voltaje y armónicos.

Equipos de control automático

Los controladores lógicos programables (PLC) y otros equipos de control automático pueden verse afectados por problemas de calidad de energía, lo que podría llevar a fallos en el control de procesos.

Equipos de comunicación y redes

Los servidores, routers y otros dispositivos de comunicación son esenciales para la operación eficiente de muchas instalaciones industriales y pueden ser vulnerables a problemas de calidad de energía.

Equipos de soldadura

Las máquinas de soldar son conocidas por generar armónicos y sobretensiones que pueden afectar negativamente a otros equipos.

Equipos de laboratorio y medición

Los equipos de laboratorio y medición requieren una calidad de energía precisa y constante para obtener resultados fiables.

Un estudio de calidad de energía es una herramienta fundamental para garantizar la eficiencia y la confiabilidad de los sistemas eléctricos en las industrias. Las ventajas incluyen la identificación y corrección de problemas, la optimización de procesos, el cumplimiento normativo, el ahorro de costos y la protección de equipos sensibles.

Dado que no todos los equipos requieren el mismo nivel de atención, es esencial identificar aquellos que son más vulnerables y prioritarios en el estudio de calidad de energía. La inversión en un estudio de calidad de energía es una inversión en la productividad y la sostenibilidad a largo plazo de cualquier operación industrial.